CASO DE ÉXITO AIMAN

Desarrollo de un sistema impulsado por inteligencia artificial que permita mejorar la eficiencia en el uso de las herramientas de corte.

Introducción

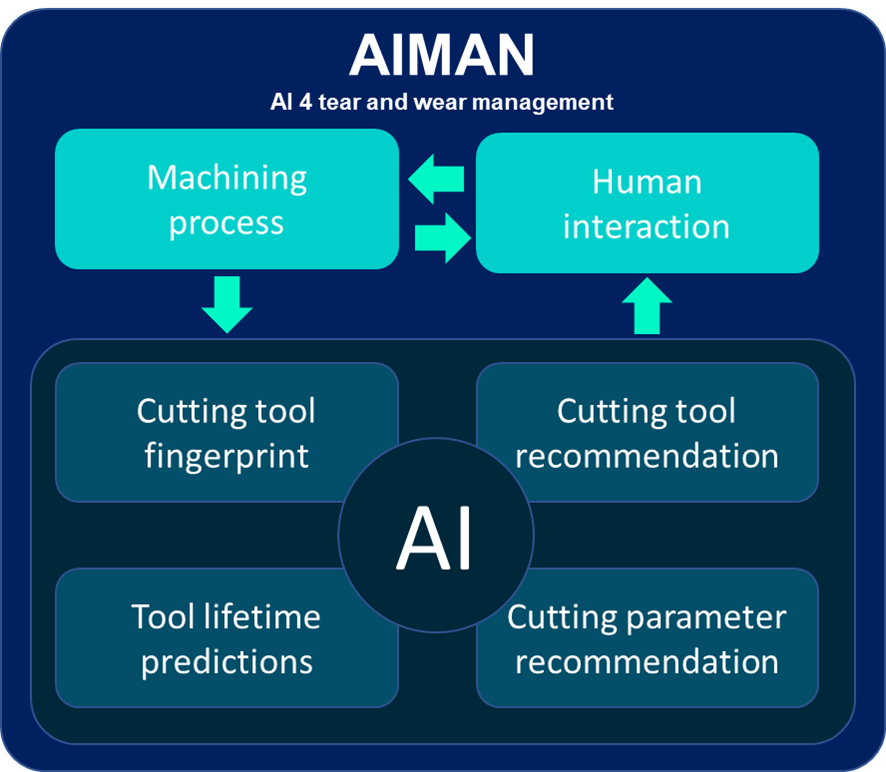

En el marco de la transformación hacia la fabricación inteligente y la industria 4.0, la integración de tecnologías avanzadas como la inteligencia artificial (IA) y el análisis de datos en tiempo real se ha vuelto imprescindible. El proyecto AIMAN – AI for tear and wear management, desarrollado por IMH Campus junto a WOLCO y ZITU, forma parte de la convocatoria abierta nº1 del proyecto europeo AI REGIO, y representa un claro ejemplo de cómo la IA puede mejorar el rendimiento productivo y el mantenimiento de procesos críticos en el sector manufacturero.

Problema a resolver

En los entornos de mecanizado industrial, la vida útil de las herramientas de corte y las condiciones de operación son variables clave para garantizar la calidad, eficiencia y continuidad del proceso. Sin embargo, la falta de información precisa sobre su desgaste y rendimiento puede derivar en paradas no planificadas, incremento de costes y desperdicio de recursos.

Objetivo del proyecto

El objetivo de AIMAN ha sido desarrollar un sistema inteligente que permita:

- Predecir el desgaste y la vida útil de las herramientas de corte.

- Recomendar parámetros óptimos de corte para cada proceso específico.

- Mejorar el rendimiento operativo y reducir las incidencias no planificadas en el entorno de fabricación.

Solución implementada

IMH Campus ha desarrollado una solución basada en inteligencia artificial, sensorización avanzada y análisis de datos en tiempo real, estructurada en torno a un nuevo ecosistema digital que integra:

- Captura de datos en tiempo real (energía, vibraciones, etc.) mediante adquisición de alta velocidad.

- Sistema ERIS para el seguimiento de indicadores clave (KPI).

- Huella dactilar digital de cada herramienta de corte, identificando patrones únicos de comportamiento.

- Motor de IA AIMAN, que procesa todos los datos y proporciona:

- Predicciones sobre el desgaste y la vida útil de la herramienta.

- Recomendaciones personalizadas sobre la herramienta óptima y los parámetros de corte ideales.

Esta solución permite al operario o supervisor tomar decisiones más informadas y proactivas, basadas en datos reales y análisis predictivo.

Beneficios del proyecto

- Reducción de tiempos de inactividad no planificados por rotura o fallo de herramientas.

- Optimización del uso de recursos y prolongación de la vida útil de las herramientas.

- Mejora de la eficiencia energética y la calidad del mecanizado.

- Mayor trazabilidad del rendimiento del proceso mediante KPIs en tiempo real.

- Tecnología escalable y aplicable a otros procesos de mecanizado y mantenimiento predictivo.

Conclusiones finales

El proyecto AIMAN demuestra cómo la integración de IA, sensorización avanzada y plataformas digitales puede transformar la gestión del desgaste y uso de herramientas en procesos industriales críticos. Gracias al trabajo de IMH Campus, esta tecnología no solo mejora la eficiencia productiva, sino que puede extenderse a otros ámbitos del mantenimiento predictivo y control de calidad, aportando un alto valor a la industria 4.0.

Este tipo de soluciones inteligentes permiten avanzar hacia una producción más sostenible, competitiva y conectada, donde los datos se convierten en el motor del rendimiento y la mejora continua.