CASO DE ÉXITO MOMAZ

Autodiagnóstico inteligente para la salud de máquinas industriales

Introducción

La fabricación inteligente no solo implica automatización, sino también capacidad de anticipación y autogestión. Mediante tecnologías de inteligencia artificial y edge computing, MOMAZ aborda la monitorización avanzada de activos industriales, permitiendo detectar fallos antes de que se conviertan en paradas costosas. Esta iniciativa refuerza la apuesta por una industria más conectada, segura y eficiente.

Problema a resolver

Uno de los retos clave en la industria es la detección temprana de fallos en los componentes críticos de las máquinas, como los rodamientos del cabezal. Su degradación puede generar costosos tiempos de inactividad y comprometer la calidad del producto final. Los sistemas tradicionales de mantenimiento preventivo no siempre detectan estos fallos con suficiente antelación, y los modelos predictivos basados en supervisión manual o reglas fijas presentan limitaciones en entornos reales de alta complejidad.

Objetivos del proyecto

El objetivo del proyecto MOMAZ, ha sido desarrollar un sistema autónomo de diagnóstico para detectar el estado de salud de los rodamientos en máquinas industriales. Se plantearon los siguientes objetivos específicos:

Diseñar un modelo de IA capaz de inferir el estado del cabezal de forma indirecta.

Integrar sensores que recopilen información de vibraciones y consumo eléctrico.

Implementar un ciclo de autodiagnóstico capaz de funcionar en tiempo real.

Visualizar los resultados en una plataforma accesible desde la nube.

Solución implementada

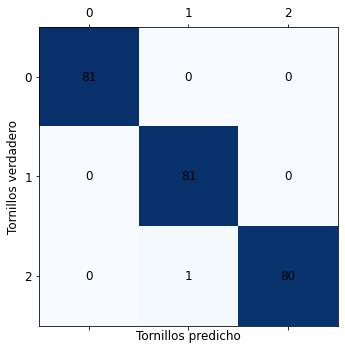

MOMAZ ha desarrollado un modelo de inteligencia artificial que permite detectar anomalías en el cabezal de una máquina basándose en dos variables clave: las vibraciones generadas y el consumo eléctrico durante su operación a 1200 revoluciones por minuto.

Para probar la efectividad del sistema, se introdujo intencionadamente un fallo simulado mediante un tornillo de 23 g en una herramienta especial. El modelo identificó correctamente el comportamiento anómalo del cabezal, validando la capacidad del sistema de anticiparse a fallos reales.

El resultado del análisis se transmite mediante protocolo MQTT a una plataforma de monitorización en la nube, donde se visualiza de manera intuitiva. La combinación de edge computing y comunicación IoT asegura una respuesta ágil y escalable.

Beneficios obtenidos

La implementación de MOMAZ ofrece múltiples ventajas para entornos productivos:

Detección temprana de fallos sin intervención humana directa.

Reducción del tiempo de inactividad y mantenimiento más eficiente.

Mayor fiabilidad del proceso productivo al minimizar fallos inesperados.

Escalabilidad y conectividad, gracias a la integración con plataformas en la nube.

Aplicabilidad transversal a múltiples sectores industriales con cabezales rotativos.

MOMAZ y el impulso del proyecto Fidelia

El proyecto MOMAZ se enmarca perfectamente dentro de los objetivos del proyecto FIDELIA, cuyo propósito es facilitar la adopción de tecnologías inteligentes en la industria. Al combinar inteligencia artificial, sensórica y conectividad, MOMAZ ejemplifica cómo la digitalización puede convertirse en una herramienta estratégica para el mantenimiento avanzado, una de las prioridades en la hoja de ruta de la fabricación del futuro.

Desde Fidelia, se promueve este tipo de soluciones transformadoras que fortalecen la competitividad del tejido industrial y abren nuevas posibilidades para una industria autónoma, eficiente y basada en datos.